随着5G技术在中国率先实现商用,自2020年以来,国内5G移动终端市场发展迅猛,据中国信通院发布的国内手机市场运行分析数据显示:2021年1-3月,国内市场5G手机出货量达6984.6万部,占同期手机出货量的71.3%。而随着5G移动终端的不断普及和放量,市场对于智能终端内部芯片和元器件的数量和质量要求也与日俱增。特别是射频前端模组,作为实现移动终端通信功能的核心元器件,由功率放大器(PA)、双工器(Duplexer和Diplexer)、射频开关(Switch)、滤波器(Filter)、低噪放大器(LNA)等组成的全球市场总规模已达几百亿美金级别。其中,滤波器无论是从市场价值量,还是从器件制备难度角度来看,都是射频前端模组中最高的。因此,国内外各射频前端芯片制造商在滤波器的开发和创新方面展开了激烈竞争。除器件结构的不断革新外,竞争的核心聚焦于滤波器的压电材料性能端,包括基于氮化铝(AlN)薄膜材料的FBAR/BAW等新型滤波器目前已实现大规模商业化应用。

尽管与ZnO、PZT、LT/LN等传统压电材料相比性能优势明显,但由于基于AlN薄膜的SAW器件有效机电耦合系数相对较小,故其在SAW器件领域以及高频频段的应用存在瓶颈。如上期报道,新一代高端压电材料——掺钪AlN薄膜(AlScN)的问世引起了广泛关注。与AlN薄膜相比,AlScN薄膜材料突破了前者的性能瓶颈,具备更优的压电性能,为新型滤波器,特别是BAW/XBAR/FBAR及薄膜SAW器件的开发提供了关键材料解决方案。为满足不断增长的行业需求,全球众多研发团队在AlScN薄膜制备技术领域进行了长期探索,并衍生出不同工艺路线。但是,如何稳定制备出高掺Sc浓度的AlN薄膜,至今仍是全球技术开发人员最具挑战性的任务之一。

常规制备AlScN薄膜的技术有磁控溅射法(Sputtering)、分子束外延法(MBE)和金属有机化学气相沉积法(MOCVD)。磁控溅射法是生长半导体薄膜的主流技术,因其较低的制备成本而备受欢迎,但目前基于该技术制备的AlScN薄膜,其质量与工业应用要求仍存在差距。MBE和MOCVD的工艺路线具备生长出相对较高质量薄膜的能力,但薄膜质量仍需进一步提升,以满足工业应用需要。同时,采用这两种技术制备AlScN薄膜的工艺难度大(如由于Sc的材料特性缺乏Sc的前驱体)、成本高昂,目前无法满足大规模工业生产的需求。

由于Sc、Al和N在热平衡时不表现出固溶性,Sc-Al或Sc-Al-N合金的铸锭很难形成,因此部分研究人员采用了共溅射系统制备AlScN薄膜的方案。最早于2009年,日本产综研的Akiyama等人与电装集团合作,通过共溅射系统成功制备出了高钪浓度的AlScN薄膜,材料压电系数随钪元素浓度的增加而变大,当掺杂的摩尔浓度为43%时,其压电系数达到峰值(如图1所示),是无掺杂AlN薄膜压电系数的4倍(27.6pC/N)。2017年,Hardy等人用MBE技术生长出用于大功率器件用Sc0.16Al0.84N薄膜;Park等人也于2020年首次报道了基于MBE制备的Sc0.12Al0.88N薄膜,并在SAW滤波器件中实现应用。

图1 AlScN材料压电性能与Sc含量关系图

而MOCVD尽管是绝大多数氮化物器件(LED、激光器、晶体管等)外延层生长的有效工艺路线之一,但MOCVD制备AlScN因其难以找到合适的原料(即前驱体),此前进展缓慢。不过,德国弗劳恩霍夫应用固体物理研究所于2019年采用专门定制化改造的MOCVD设备首次成功制备出Sc浓度高达30 at%的AlScN薄膜,并且显著提高了材料质量与纯度。

2021年,奥趋光电技术(杭州)有限公司利用一系列自主创新的专利技术,开发出了高质量准单晶铝钪氮(Al₀.₅₆Sc₀.₄₄N)薄膜,及其大规模量产工艺,钪含量高达40-45 at%,多家第三方权威机构检测表明,产品质量和关键参数已处于国际领先水平。全球主流AlScN薄膜材料研发团队工艺路线、产品参数对比见表1,其中奥趋光电(UTC)开发的蓝宝石基AlScN薄膜关键参数跻身世界领先水平。

表1 全球主流AlScN薄膜材料研发团队工艺路线、产品参数对比

高Sc掺杂AlScN薄膜的制备难点及解决方案

通过将高含量的Sc元素掺入AlN,器件的压电性能和机电耦合系数能取得显著提升。然而,由于掺高Sc浓度的掺入使得三元氮化物合金的混合熵为正,薄膜处于亚稳态,导致材料本身具有相位分解的倾向。因此,高掺Sc含量、高质量AlScN薄膜的制备条件极为敏感,成为了制约AlScN薄膜材料大批量制造,及其下游大规模工业化应用的重要难题。

由于Sc、Al和N在热平衡时不表现出固溶性,Sc-Al或Sc-Al-N合金靶材难以制备,前期的研究中多数采用双靶材溅射系统制备AlScN薄膜的方案。该方案无法制备出Sc浓度均匀、性能均匀的薄膜。近年来,随着AlSc合金靶材制备技术的日趋成熟,Sc-Al合金的铸锭已可基本满足各种成分靶材的使用需求,因此采用合金靶材的磁控溅射技术制备AlScN薄膜的工艺路线有了突破性进展。2010年,日本Akiyama等人利用Sc0.42Al0.58合金靶材成功制备出压电系数为19 pC/N的Sc0.38Al0.62N薄膜,与双共溅射法制备的Sc0.38Al0.62N薄膜的压电常数基本一致,证实了AlSc合金靶制备高压电性ScxAl1-xN薄膜的可行性,同时提出AlSc合金靶是保持ScxAl1-xN薄膜中钪浓度恒定的有效靶材。2017年,日本千叶大学采用AlSc合金靶生长出Sc0.32Al0.68N薄膜,并基于该薄膜材料成功制备出机电耦合系数大于2.5%的SAW器件。2020年,美国宾夕法里亚大学基于Si基Al0.68Sc0.32N薄膜成功制备出1.5GHz、机电耦合系数高达4.78%的SAW器件。

提高掺钪氮化铝薄膜中钪的浓度,材料的结构也会从纯纤锌矿结构(AlN结构)向层状六方晶系结构(ScN亚稳态相位)过渡,这种变化已经被实验证实。由于在实际操作中很难测定相位转变发生的起始掺杂浓度,因此很难精确确定合金材料中过渡金属的溶解性,但是已有的文献表明,过渡金属在AlN中的溶解性较低。瑞典林雪平大学对掺钪AlN薄膜的相位稳定性和结构特征做了大量的研究,其理论计算显示,当掺钪浓度x<56%时,以六方纤锌矿结构为主;当掺钪浓度x>56%时,以立方晶系结构为主。剑桥大学也给出了类似的计算结果,日本Akiyama等人的实验结果验证了此类变化趋势。

另外,生长高Sc浓度AlScN薄膜的过程中,普遍会出现异常形核/长大的情况,会形成具有不同形貌和晶体取向的异常取向晶粒(如图2左所示),它们的密度及覆盖率随着Sc含量和膜厚的增加而增加。异常晶粒密度过高会导致压电活性降低而表面粗糙,造成器件机电耦合系数(k2)和品质因数(Q)的下降。研究表明,异常晶粒生长是由于Sc原子在晶界的聚集造成的。理论上,通过在Sc原子被捕获的晶格中产生缺陷,或破坏fcc-ScN络合相的连续性,然后阻止相邻纤锌矿AlScN晶核的c轴倾斜,从而可以阻止异常晶粒的形成,并且获得表面平整的AlScN薄膜(如图2右所示)。2017年,德国弗劳恩霍夫应用固体物理研究所通过采用纯氮气气氛有效抑制了异常形核,制备出的Sc0.13Al0.87N薄膜压电系数d33达到了12.3pC/N。

图2 a)含异常晶粒的AlScN薄膜表面形貌

图2 b)含异常晶粒的AlScN薄膜消除异常晶粒后的薄膜表面形貌

AlScN在SAW器件端的应用、挑战与应对

近十年来,随着AlN压电薄膜制备及其器件技术的不断成熟,基于AlN压电薄膜的FBAR/BAW产品已广泛应用于4G/5G通信领域,而掺杂Sc的AlN薄膜(AlScN)由于其压电性能的显著提升,在制备高频、高性能及大带宽FBAR/BAW器件方面备受厂商青睐。与FBAR/BAW器件相比,SAW器件有制备工艺简单、成本可控的先天优势,而掺杂Sc的AlN薄膜(AlScN)能够有效弥补SAW器件压电系数较小的短板。如上期报道,日本千叶大学使用高声速的基底材料(金刚石/SiC)通过高掺钪浓度的AlScN薄膜制备了1至3 GHz高性能SAW器件,在AlScN/6H-SiC结构上制造了单端口3GHz以上频率的低损耗SAW谐振器;韩国首尔延世大学在Si基AlScN薄膜上制备出中心频率达3.97 GHz的SAW谐振器;美国宾夕法里亚大学基于Si基Al0.68Sc0.32N薄膜成功制备出1.5GHz、机电耦合系数高达4.78%的SAW器件。

相比BAW,SAW器件的制备工艺和器件结构都相对简单,主要参数包括压电层膜厚、线宽、孔径、叉指对数、电极材料等。作为表面声波滤波器件,SAW简单的结构反而对表面压电薄膜层的材料性能和设计提出了更高要求和更大挑战。为应对这一挑战,AlScN作为压电薄膜材料的性能优势不再赘述,而有效调节AlScN压电薄膜层的相对膜厚,则可以实现SAW器件机电耦合系数的优化,根据图3的模拟仿真结果,在SAW器件的制备中,最佳的AlScN层相对膜厚为0.6-0.7,从而可获取较高的机电耦合系数,实现SAW器件性能的提升,以适应5G高频的需求。

图3 AlScN薄膜层的相对膜厚与器件机电耦系数关系(模拟仿真结果)

器件线宽与周期频率相关,基本遵循f=V/4a,其中f为频率,V为相速度,a为线宽。此外,较大的孔径能够减小插入损耗从而增大SAW器件的品质因子,但过大的孔径会引起器件尺寸过大,容易引起IDT电极在应用中出现断裂,而降低使用寿命。叉指对数主要影响辐射功率和带宽,其与辐射功率呈正比例关系,与带宽则呈反比例关系,以及增加辐射功率和减小带宽都能提高SAW器件的品质因子,但叉指对数过多会导致器件尺寸非常大,同样会增加制备难度。对于电极选材上,业界较多采用的是Pt、W电极,再者在这些电极上镀一层Ti薄膜利于降低串联电阻。已知增加电极层厚度、采用Pt、W电极比Al电极更适合准备高机电耦合系数、高性能SAW器件(见图4)。

图4 不同电极材及其厚度与机电耦合系数的曲线关系

因此,基于AlScN的压电薄膜层,为SAW器件突破其高频性能瓶颈提供了有效解决方案,同时也是BAW/FBAR滤波器的核心衬底材料,并将在光电器件、功率器件及MEMS等领域得到广泛应用。

最新进展:奥趋光电开发出高质量准单晶AlScN薄膜产品

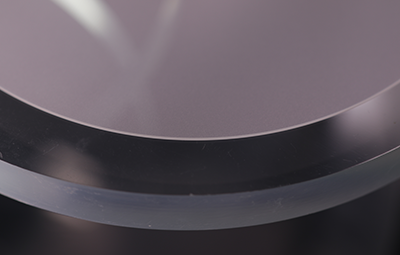

奥趋光电技术(杭州)有限公司是一家全球领先的氮化铝晶体材料解决方案供应商。通过多年高强度的研发投入,奥趋光电不断探索AlScN薄膜材料的制备技术,自主开发出一套颠覆传统技术的创新性工艺路线,并于今年3月在SEMICON China 2021举办的“2021年功率与化合物半导体国际论坛”上,正式发布了5G射频前端FBAR/BAW/SAW滤波及功率器件用高质量准单晶铝钪氮(Al₀.₅₆Sc₀.₄₄N)薄膜产品。多家第三方权威机构检测表明,目前该系列产品的钪含量高达40-45at%。蓝宝石基铝钪氮薄膜(500 nm膜厚)的高分辨X射线(0002)衍射摇摆曲线(Omega扫描)半高宽(FWHM)低至87-90弧秒且峰强高达400,000-500,000 cps(如图5a所示),(10-12)非对称衍射摇摆曲线半高宽为300-350弧秒。原子力显微镜(AFM)检测薄膜表面的粗糙度(Ra)为4-5nm (最低至2nm上下),且整体均匀性高,可见图5。以上检测数据表明,奥趋光电开发的AlScN薄膜产品质量和关键参数已处于国际领先水平。同时,该系列产品已经具备大批量制造基础,可有效取代5G射频前端FBAR/BAW/SAW滤波器中的AlN和其他传统压电材料。

图5 奥趋光电蓝宝石基铝钪氮薄膜(0002)衍射摇摆曲线(左图)

及其薄膜表面AFM形貌图(右图)

目前,奥趋光电AlScN薄膜系列产品已正式批量发售,可面向全球用户提供尺寸为2/4/6/8英寸的硅基和蓝宝石基高质量AlScN薄膜模板产品。同时硅基/蓝宝石基AlN薄膜模板仍大批量发售,以满足不同领域用户的特定使用需求。

随着5G时代的到来,奥趋光电采用自主创新技术开发的铝钪氮(AlScN)薄膜,凭借其优异的压电性能,将成为射频滤波芯片的新一代高端压电材料,同时也将在高性能MEMS压电传感器、功率器件等关键领域实现规模化应用。

关于奥趋光电

奥趋光电是由海归博士团队、半导体领域顶尖技术专家领衔,于2016年5月创立的高新技术、创新型企业,总部位于浙江省杭州市。奥趋光电核心专注于第三代/第四代超宽禁带半导体氮化铝晶圆衬底材料、蓝宝石基/硅基/碳化硅基氮化铝/氮化铝钪薄膜模板、全自动氮化铝PVT气相沉积炉及其相关产品的研发、制造与销售,核心产品被列入《中国制造2025》关键战略新材料与装备目录,是制备深紫外LED芯片、5G射频前端滤波器、MEMS压电传感器等各类紫外发光器件、高温/高频射频器件、高频/高功率电子及激光器件的理想衬底/压电材料。

奥趋光电经过多年的高强度研发投入,成功开发出全球最大,直径60mm的氮化铝单晶及晶圆,也是全球首家蓝宝石基氮化铝薄膜模板大批量制造商。目前可向客户提供1英寸/2英寸高质量氮化铝单晶衬底、2/4/6英寸蓝宝石基/硅基/碳化硅基氮化铝、氮化铝钪薄膜模板、氮化铝单晶气相沉积炉及热处理设备等产品,同时向客户及合作伙伴提供从设备设计、热场设计、热场模拟仿真技术开发、咨询及生长工艺优化到晶圆制程等全环节的完整工艺解决方案与专业技术服务。截止2021年2月,共申请/授权国际、国内专利37项,是全球范围内本领域专利数量最多的团队之一,被公认为本领域全球技术的领导者。