物理气相传输法(PVT)被公认为生长氮化铝单晶的唯一方法,同质外延生长技术是最终制备高质量、大尺寸氮化铝单晶的最佳方案。本文浅谈了氮化铝单晶同质外延生长技术的基础原理、最新进展以及面临的挑战。

声明:本篇文章来源奧趋光电技术(杭州)有限公司技术团队(雷丹、王琦琨、黄嘉丽、吴亮)。文章谨供业界人士一起学习、交流,如果您这边有高质量的文章需要分享,欢迎随时来稿!(微信:13601069330)

氮化铝材料属性及其优势

氮化铝具有超禁带宽度、高热导率、高击穿场强、高热稳定性及良好的紫外透过率等优异性能,是紫外/深紫外LED、紫外LD最佳衬底材料,同时也是高功率、高频电子器件理想衬底材料[1-5]。

氮化铝禁带宽度高达6.2 eV,在深紫外发光波段表现出独特优势,如氮化铝基紫外发光器件可以实现200 nm~400 nm全紫外波段的应用,覆盖紫外固化、紫外医疗、紫外催化、紫外灭菌、紫外通信、高密度存储等应用领域。

同时,氮化铝也具有较高的载流子迁移速率及超高击穿场强,氮化铝基高频、高功率器件综合性能有着其它宽禁带半导体材料如SiC、GaN等无可比拟的优势与效率(如表1)。此外,氮化铝的高稳定性、高声速传播速度特点,是5G通信射频滤波、MEMS传感器最佳材料。

注:JFM即Johnson指数,表示器件大功率、高频率性能的基本限制;BFM表示基于晶体管开关速度的优良指数;BHFM即Baliga指数,表示器件高频应用时的优良指数。

氮化铝单晶PVT生长策略

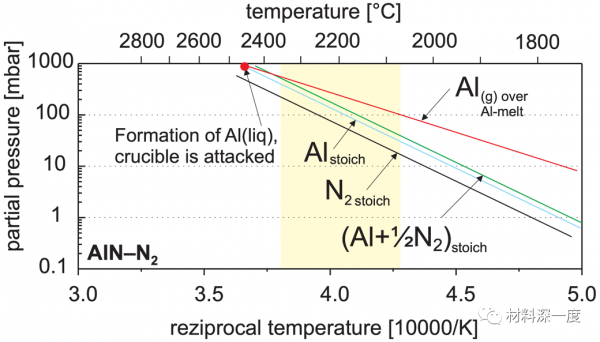

物理气相传输法(PVT)被公认为生长块状高质量氮化铝单晶的唯一方法,具有生长速率快、结晶完整性好、安全性高等特点,也一直是氮化铝体单晶生长的研究热点与难点。氮化铝单晶PVT生长有三种重要的生长策略:

1)自发形核生长;

2)4H-/6H-SiC衬底异质外延生长;

3)同质外延生长。其中,同质外延生长法可以使用自发形核生长获得的小尺寸氮化铝晶体作为籽晶进行扩晶生长,由于其无晶格失配影响,能维持甚至改善外延晶体质量,同时实现扩大晶体尺寸的优势,是生长氮化铝单晶的最终极目标。

图1 PVT法生长氮化铝单晶工艺窗口(生长气压、温度倒数之间关系)

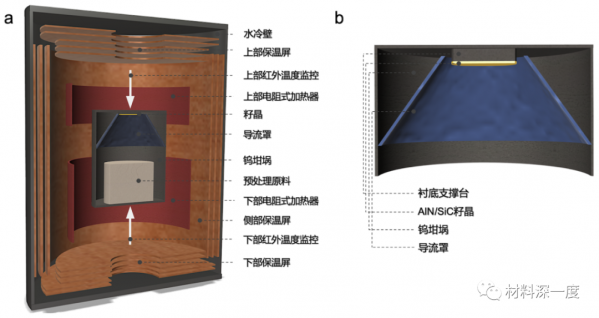

图2 (a)氮化铝晶体生长的热场结构示意图;(b)坩埚系统的内部构造示意图

氮化铝单晶衬底发展现状

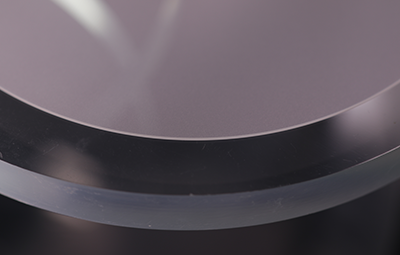

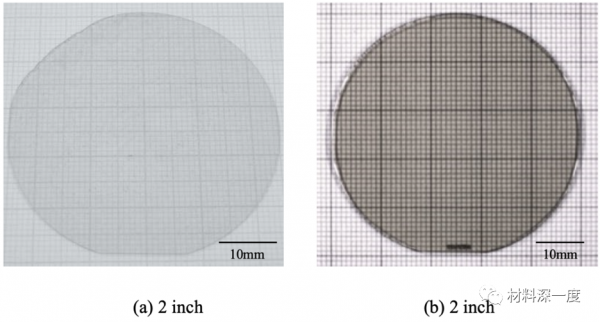

图3 (a)Crystal IS公司2英寸氮化铝衬底;(b)Hexatech公司2英寸氮化铝衬底

图4 (a)奥趋光电高质量20mm 氮化铝单晶晶锭(b)奥趋光电直径60mm 氮化铝单晶衬底样品

氮化铝单晶衬底关键技术问题

与近10年来SiC晶体的快速发展相比,氮化铝单晶生长技术进展非常缓慢,氮化铝同质外延生长工艺仍面临众多挑战,如在外延迭代过程中,必须同时掌握诸如热场优化、原料杂质控制、高质量籽晶获取、小籽晶加工与固定及初始形核生长、寄生形核、缺陷增殖与极性控制等一系列关键技术问题,全球目前仍只有极少数企业或科研机构有能力进入该技术开发阶段[7-9]。

籽晶固定是同质生长氮化铝晶体中至关重要的问题。籽晶一般通过化学、机械或热粘结的方法固定在支撑台上。但由于籽晶与衬底之间存在着热失配,会导致晶体裂纹的出现。此外,籽晶与衬底之间的任何微孔或孔隙都将会导致籽晶的背面升华。籽晶背面升华后在更低温度处凝华,导致晶体间出现微孔,并向高温方向(生长方向)移动,甚至贯穿整个晶体。微孔的高速移动不仅会造成晶体结构的破坏,对后续外延氮化铝晶体的质量也会受到严重的影响。一般采用与籽晶的热膨胀系数相匹配的籽晶托台材料,可以解决冷却过程中晶体破裂等问题,也有些研究机构研究诸如背面电镀和氮化密封等新技术。

合适的温度场对同质外延生长尤其重要。在籽晶前沿形成凸形的温度场,可以抑制1mm生长厚度内棱柱面{10-10}形成,但过凸的温度场会导致生长的晶体内热应力过大,从而导致位错密度的增殖,严重时会导致晶体的开裂与多晶寄生生[10]。由于氮化铝晶体生长温度高、周期长、热场成本高,精细的温度场设计、调控及优化需使用数值模拟仿真技术。因此,数值模拟仿真技术软件是研究氮化铝晶体生长过程不可或缺的关键技术。

奧趋光电技术(杭州)有限公司分别自主开发了氮化铝单晶生长过程的传质模块、速度预测模块、过饱和度模块、杂质传输模块及三维热应力模块等[10-13],为快速开展氮化铝晶体生长设备设计、热场设计及工艺优化起到了关键作用。

机遇和挑战

综上所述,与相对较为成熟的SiC、GaN产业链相比,氮化铝产业化应用才刚刚开始。由于氮化铝材料极其优异的性能及其广泛应用前景,氮化铝应用市场的大爆发非常值得期待,但无论是从生长理论完善、工艺技术实现及成本控制上等也面临诸多挑战。

在光电子器件领域,随着2020年起“水俣公约”的逐步实施,必将引爆对高功率紫外LED芯片对氮化铝单晶衬底的巨大需求;紫外探测器、紫外传感器及紫外激光器技术近几年来也都在快速发展,也催生对氮化铝单晶衬底的大量需求。

但如何开发更大尺寸(如4英寸)且具有良好深紫外透光性、低位错密度、工艺可重复性好的低成本氮化铝单晶衬底生长技术是其面临的巨大挑战。在功率电力电子领域,氮化铝具有极高的临界电场,制备的功率器件具有高关态阻断电压、超低导通电阻及超快开关时间,综合性能是SiC、GaN功率器件的10-15倍左右,具有其它宽禁代半导体器件无与伦比的高功率和高效率,而进一步开发4英寸/6英寸可掺杂、低位错密度、低成本的氮化铝单晶衬底生长技术是其面临的巨大挑战。

尽管国内对氮化铝晶体生长技术的研究起步较晚,但最近几年在PVT晶体生长自动化装备及工艺创新方面进展迅速,某些关键技术指标甚至已处于世界领先地位。我们相信在国家对宽禁带半导体技术的重视和支持下、在科研人员及产业界共同努力下,氮化铝单晶生长技术及其配套装备产业必将取得更大的发展。

参考资料:

[1] Zhao S, Connie A T, Dastjerdi M H T, et al. Aluminum nitride nanowire light emitting diodes: Breaking the fundamental bottleneck of deep ultraviolet light sources[J].Scientific, reports,2015,5(8332):1-5.

[2] Grandusky J R, Chen J, Gibb S R, et al. 270 nm pseudomorphic ultraviolet light-emitting diodes with over 60 mW continuous wave output power[J].Applied Physics Express,2013,6(3):032101.

[3] Hung T C, Tu P M, Huang S C, et al. Power enhancement of 380 nm UV-LED with hexagonal pyramid structures by AlN sacrificial layer[J].Light-Emitting Diodes: Materials,2012,8278:82780S.

[4] Grandusky J R, Gibb S R, Mendrick M C, et al. Reliability and performance of pseudomorphic ultraviolet light emitting diodes on bulk aluminum nitride substrates[J].Physica Status Solidi c,2011,8(5):1528-1533.

[5] Grandusky J R, Gibb S R, Mendrick M C, et al. Properties of mid-ultraviolet light emitting diodes fabricated from pseudomorphic layers on bulk aluminum nitride substrates[J].Applied Physics Express,2010,3(7):072103.

[6] Wang Z H , Deng X L , Cao K , et al. Hotzone design and optimization for 2-in. AlN PVT growth process through global heat transfer modeling and simulations[J]. Journal of Crystal Growth, 2016:S002202481630923X.

[7] Wang Q , Lei D , He G , et al. Characterization of 60mm AlN Single Crystal Wafers Grown by the Physical Vapor Transport Method[J]. physica status solidi (a), 2019, 216(16):1900118.1-1900118.5.

[8] Bondokov R T, Mueller S G, Morgan K E, et al. Large-area AlN substrates for electronic applications: An industrial perspective[J].Journal of Crystal Growth,2008,310(17):4020-4026.

[9] Chemekova T Y, Avdeev O V, Barash I S, et al. Sublimation growth of 2 inch diameter bulk AlN crystals[J].Physica Status Solidi (c),2008,5(6):1612-1614.

[10] Wang Q , Huang J , Wang Z , et al. Anisotropic Three-Dimensional Thermal Stress Modeling and Simulation of Homoepitaxial AlN Single Crystal Growth by Physical Vapor Transport Method[J]. Crystal Growth & Design, 2018:acs.cgd.8b00118.

[11] Wang Q , Huang J , Fu D , et al. Influence of crucible shape on mass transport in AlN crystal growth by physical vapor transport process[J]. Journal of Crystal Growth, 2019, 515:21-25.

[12] Wang Q , Zhao Y , Huang J , et al. Optimization of total resolved shear stress in AlN single crystals homoepitaxially grown by physical vapor transport method[J]. Journal of Crystal Growth, 2019.

[13] Fu D , Wang Q, Zhang G , et al. Modelling and simulation of oxygen transport during AlN crystal growth by the PVT method[J]. Journal of Crystal Growth, 2020, 551.

原文转载于公众号【材料深一度】